みなさん、こんにちは!もんきちです。

今回は、属人化の悩みについて考えたいと思います。

自分しかできないことが多すぎる・・・

今回は、誰でも一定の成果を出せる仕組みについて考えましょう!

こんな方にオススメ!

- マネジメント初心者の方!

- 医療管理職の方

はじめに

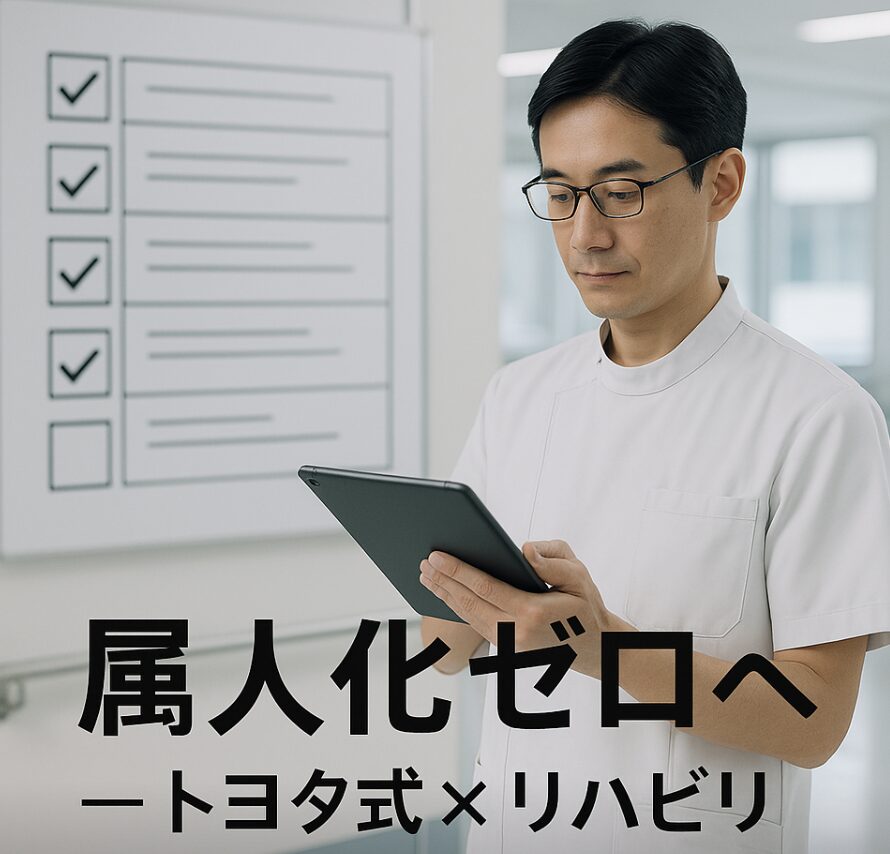

リハビリテーションの現場で、担当者によって評価や支援内容がバラつく――そんな属人化の課題に、頭を悩ませた経験はありませんか?

リハビリ管理職にとって、業務の“見える化”と再現性の高い仕組みづくりは、現場の質とチームの持続性を左右する重要なテーマです。

今回は、属人化の課題に真正面から向き合い、「誰がやっても同じ品質」を追求してきた製造業、特にトヨタ自動車の標準作業書に注目。

そのエッセンスをリハビリ職場に応用するヒントを、具体的事例とともに紹介します。

属人化が引き起こすリスクと、リハビリ現場での課題

属人化とは、特定の人しかその業務をうまく遂行できない状態を指します。

リハビリ職場では、「この患者は〇〇さんにしか任せられない」「〇〇さんが休みだと評価が進まない」といった状況が起きがちです。

【課題点】

- 担当者によって評価や記録の質がバラバラ

- 新人教育が属人的で“勘と経験”頼り

- 特定スタッフへの負担集中 → 離職リスクの増加

属人化が放置されると、業務の効率性だけでなく、患者サービスの質にも影響を与えかねません。

製造業(トヨタ)の「標準作業書」から学ぶ仕組み化の知恵

製造業の現場では、品質の安定と安全性の確保のため、**誰がやっても同じ成果が出る作業手順書=「標準作業書」**を導入しています。

トヨタ自動車では、「TWI(Training Within Industry)」の考えをベースに、教育や工程管理にこの作業書を活用。

【トヨタ式標準作業書の特徴】

- 作業の手順・所要時間・注意点が明記されている

- 教育時の“共通言語”として機能

- 改善と見直しを前提に常に“進化”する

実際には、生産ライン以外の事務業務や品質管理業務でも活用されており、業務の属人化防止=生産性と品質の両立に大きく寄与しています。

リハビリ職場に応用するには?導入ステップと成功ポイント

リハビリの職場にこの「標準作業書」的な考え方を導入するには、以下のようなステップが有効です。

【導入ステップ】

- 評価場面・記録作成・報告業務を分解し、タスク化する

- 各タスクに標準的な流れ・必要時間・注意点を明記

- テンプレートやチェックリスト形式で“誰でも実行可能”に整備

- 新人教育で活用 → 経験差によるバラつきを軽減

【成功のポイント】

- トヨタ方式の「改善」文化を意識し、“一度作って終わり”にしない

- チームで共有・更新できる仕組みに乗せる(例:Google Drive、Notionなど)

- 「人に依存しない仕組み」によって、離職リスク・教育コスト・業務ミスを軽減

まとめ

属人化という問題は、個人のスキルの問題ではなく、組織構造の課題です。

トヨタのような製造業で長年培われた“標準作業”の考え方を、リハビリ現場に取り入れることは、決して突飛な発想ではありません。

むしろ、変化が激しい医療・福祉の現場だからこそ、再現性と共有可能性のある業務設計が求められます。

ぜひ、明日からの業務に「仕組み化」の視点を取り入れてみてください。

コメント